La sfida

Durante il picco della Pandemia di COVID-19 siamo stati contattati da un primario dell’Ospedale di Circolo di Busto Arsizio per la realizzazione di mascherine a causa della mancanza di DPI. L’esigenza era quella di creare in breve tempo un modello in cui poter alloggiare filtri CPAP, gli unici a disposizione della struttura e molto efficaci contro il virus. 24 ore dopo il primo modello di mascherina era già nelle mani del medico.

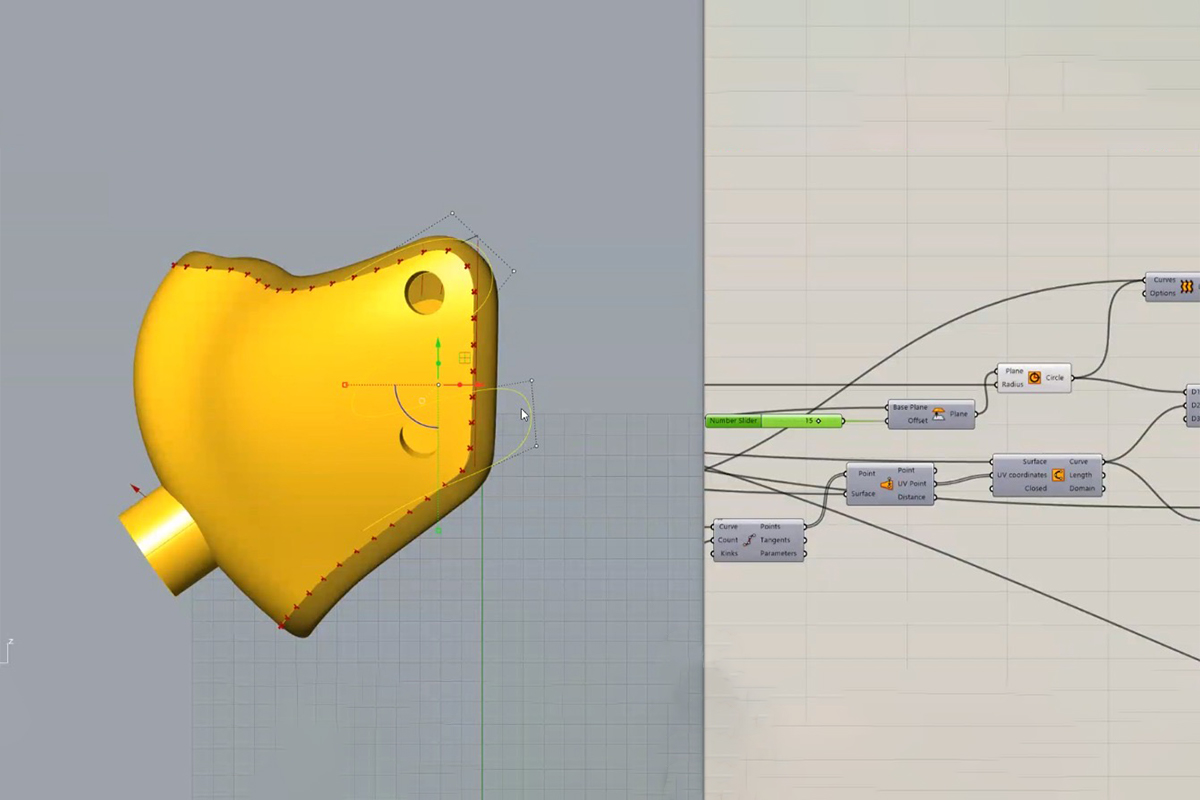

Il progetto è iniziato con lo studio di modelli già esistenti di mascherine. Partendo da una scansione di un volto è stato poi possibile realizzare il design attraverso la modellazione algoritmica, sviluppata ad hoc per l’applicazione in questione.

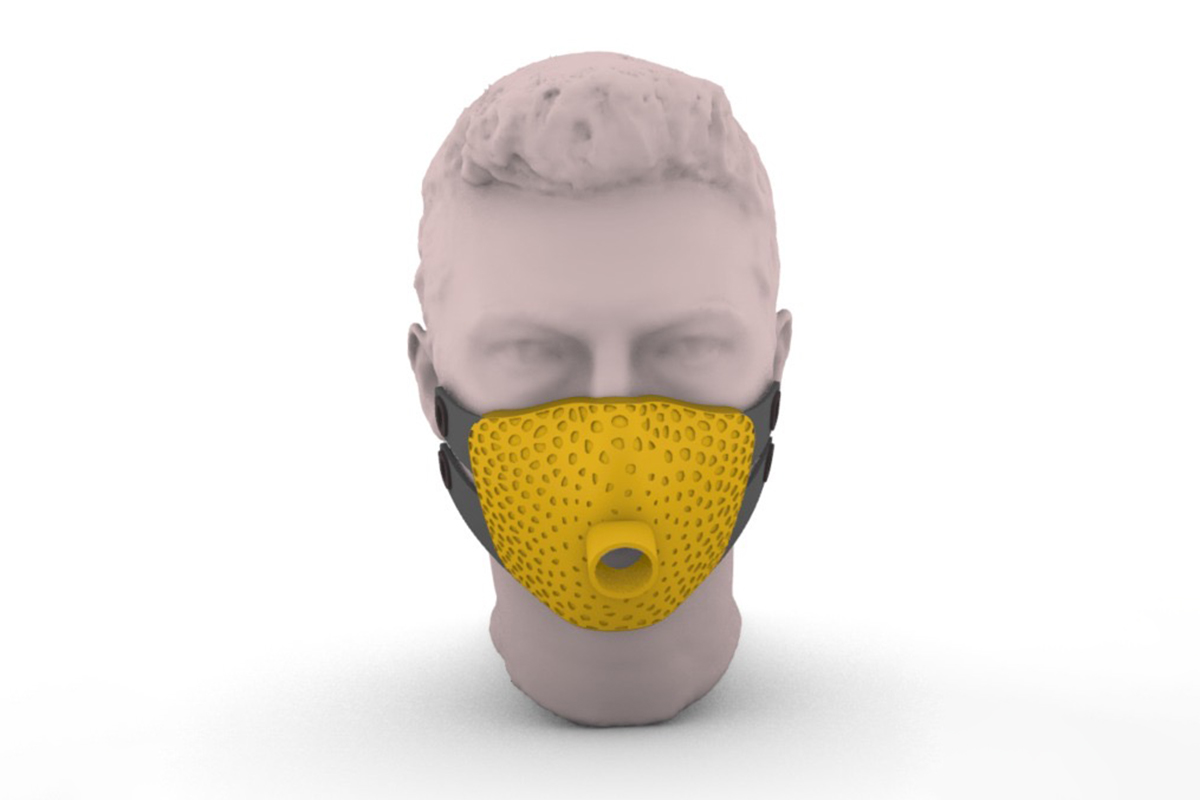

Dopo una prima iterazione si è passato al suo perfezionamento sulla base dei test effettuati e dei feedback ottenuti, giungendo ad una terza iterazione definitiva comprendente una parte interna particolarmente flessibile nella zona in prossimità del naso così che si potesse adattare alle diverse fisionomie. Di questo modello ne sono poi state create 3 versioni: small, medium e large perchè fosse ancora più confortevole.

Per definire quale spessore dovesse avere la superficie sono stati sviluppati test interni in funzione della traspirazione e dell’impermeabilità, alla ricerca di un compromesso tra elasticità e ottenimento delle proprietà meccaniche e chimiche adatte.

Il materiale scelto per la produzione è il TPU di BASF in quanto flessibile e di conseguenza ben adattabile al volto, biocompatibile e resistente agli agenti chimici, così da poter essere sottoposto a diversi cicli di sterilizzazione. Infine si è provveduto al post trattamento di chemical polishing che ha reso le maschere perfettamente levigate, prive di ogni residuo, lisce al contatto con la pelle e idrorepellenti.

I vantaggi

- Velocità di produzione

- Modifica e ristampa rapide

- Nessun vincolo di forma o geometria

- Flessibilità ed elasticità del materiale.